PROCÉDÉS DE TRANSFORMATION DU PLASTIQUE

- Procédés de Transformation / Industrie

Extrusion

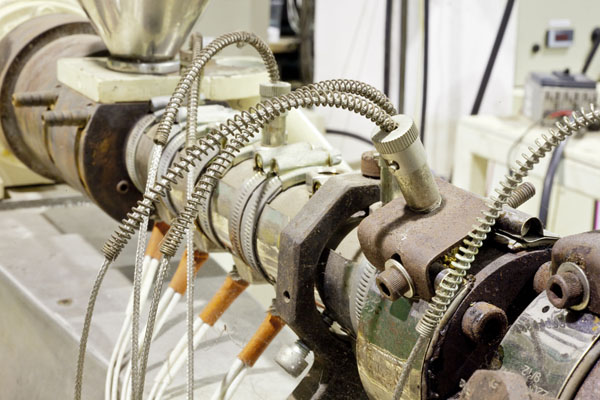

Pour la réalisation de produtis en extrusion, on utilise une machine qui comporte un fourreau cylindrique chauffé dans lequel vient tourner une vis qui pousse de manière continue una matière ramollit à cause de la chaleur, à travers de l’orifice de sortie qui constitue la filière d’ou sortira une matière homogène à la forme requise. Il s’agit d’un process de production en continu, qui comprend plusieurs étapes de chauffement, de refroidissement et de solidification de la matière dans un temps assez court, les profilés sont une des grandes applications de cette méthode qui constitue une part trés importante parmi les techniques de base de la transformation des plastiques en poids des produits réalisés avec des thermoplastiques.

La matière première faite de granules et d’autres composants est chauffée et melangée dans une vis en continue qui va donner forme et homogénéiser la matière. Ce procédé procure de trés bons états de surfaces des produits, et une bonne conformité aux niveaux des dimensions, le fait que le process soit en continu, les coupes se font en longueur pour les profilés, et en ligne avec des cizailles, pour des plaques ou des bobines, pour le thème des feuilles, elles peuvent être équerrées en ligne avec des tolérances minimes.

La machine permettant leur réalisation, l’extrudeuse, est à la base de beaucoup des procédés de transformation, simplement le type de vis employé peut changer en fonction des matériaux utilisés ainsi que de la forme de la filière adoptée en fonction des produits à réaliser.Le procédé se caractérise par le haut degré de productivité qu’il permet et par la multiplicité des produits dont la réalisation est possible à partir d’un même équipement de base qui est l’extrudeuse.

Principaux matériaux plastiques utilisés: ABS – PE – PP – PS – PET – PVC .

Produits finis: barres – bobines – feuilles – filaments – plaques – profilés – tiges – tubes.

Extrusion-Soufflage

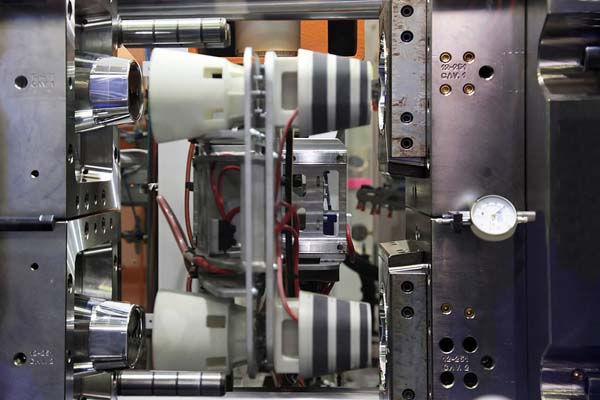

Le principe de l’extrusion-soufflage réside dans l’association d’une extrudeuse et d’une presse à souffler. L’extrusion donne un tube qui se nomme aussi paraison, qui est pincé aux deux extrémités dans un moule en deux parties porté par la presse. Une des extrémités se soude sur elle-même tandis que l’autre s’appuie sur une canne de soufflage à travers de laquelle on admet une légère presión d’air pour déformer la paraison encore chaude et venir l’appliquer sur la paroi du moule où elle vient se refroidir.

La pression d’air exercée est 5 bars néanmoins elle proportionne la force nécessaire afin d’obtenir la meilleure mise en forme des matières premières à l’intérieur du moule. Cette technique permet la fabrication en grande series d’objets à corqs creux, ainsi que d’avoir l’avantage de pouvoir maintenir des cadences élevées de production. Le procèdé combine une opèration en continu (extrusion) et une opèration en discontinu (soufflage). Les séries intéressantes oscillent entre 10 000 et 100 000 pièces.

Les principaux produits sont les bouteilles et les bidons pour l’industrie agro-alimentaire et chimiques, cependant il est possible de réaliser des valises, du mobilier ainsi que des jouets comme autres applications.

Principaux materiaux utilisés: PE – PET - PP - PS.

Produits finis: bidons - bouteilles alimentaires – caisses - containers – citernes - jouets – réservoirs.

Thermoformage

Le thermoformage est un procèdé qui permet la fabrication de corps creux ouverts ou en formes embouties.

Comme son nom l’indique, il est seulement possible de transformer des feuilles et des plaques de la famille des thermoplastiques. On part d’un demi-produit plastique sous forme de feuille qui sera pincée dans un cadre indéformable, pour être ensuite chauffée. Lorsque le ramollissement du support est jugé suffisant, on l’aspire par dépression sur un moule dans lequel on le pousse sur ce dernier à l’aide d’une pression d’air ou d’un poinçon afin d’obtenir en fin de chaine le produit souhaité, les deux effets peuvent être combinés, le thème de la température est primordiale car elle optimise la qualité du thermoformage et de la forme finale.

Il s’agit d’une méthode qui a l’avantage d’avoir un coût relativement peu élevé pour des petites séries, avec l’utilisation d’un moule simple ne nécessitant pas d’une grande pression, de plus il est possible de transformer une gamme trés variée d’épaisseurs, On appelle moule négatif un outillage qui reproduit en creux la pièce à thermoformer, et moule positif un outilllage dont les éléments apparaissent en relief.

Les principaux modes opèratoires de thermoformage sont l’aspiration par le vide, suppression par air comprimé, aspiration et contre-poinçon, par drapage et par bullage, tous ces modes sont mis en oeuvre pour contrôler les cadences, avec le type et de la bonne répartie des épaisseurs.

Produits finis: alvéoles – barquettes – blisters - gobelets - pièces industrielles - plateaux – tasses – verres.

Injection

Le procédé se compose d’une presse d’injection qui comporte principalement un fourreau chauffé dans lequel on met une matière thermoplastique sous formes de granules. Sous l’effet de la chaleur, la matière se ramollit et atteint l’état de plastification où l’on peut l’injecter sous forte pression dans un moule adèquat avec l’action d’un piston. La matière se solidifie au contact des parois froides du moule.

On moule aussi par injection des thermodurcissables et certains élastomères vulcanisants, dans ce cas le moule est chauffé pour pouvoir fixer en forme la pièce produite. Les avantages de cette technique sont les grandes cadences de fabrication et l’homogénéité et la précision des produtis obtenus, cependant les moules restent onèreux et il faut prévoir de trés grandes séries afin d’avoir un coût de fabrication compétitif. On parle de grosse injection pour des pièces de grandes dimensions comme les éléments de carrosserie d’automobile, des palettes, des bacs. Il y a aussi les injections de grandes cadences pour la réalisation de capsules, bouchons et opercules pour le conditionnement des liquides.

Principaux matériaux utilisés: ABS – PA – PC – PE – PP – PS

Produits finis: Produits finis: bacs – boites – bouchons – caisses – capsules - palettes – seaux – tableaux de bord.

Pultrusion - PRFV

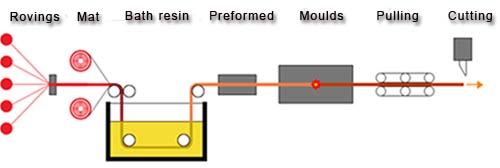

La pultrusion est un procédé continuel de fabrication de tubes et de profilés en plastique renforcé. Les matières sont étirées afin de leur donner une forme définitive. Depuis des bobines composées de fibres ou de renforts, les fibres de verre sont imprégnées dans un bain de résine thermodurcissable et sont tirées à travers d’une filière, dans un moule chauffé qui détermine la forme de la section et qui va permettre aux matières utilisées de se durcir afin d’obtenir la forme définitive du produit au moment de l’étirement des matériaux.

Durant le procédé, il y a plusieurs étapes de chauffement en début et millieu de ligne et de refroidissement de la matière en fin de ligne qui sont primordiales pour obtenir des produits de grande stabilité. Il y a ensuite l´étape de la coupe aux longueurs souhaitées.

Ce procédé permet la production de grandes séries avec un coût trés économique, cette technique propose des produits de grande rigidité et d’une forte résistance en ayant toutefois une faible densité, il y a la possibilité d’avoir une grande offre au niveaux des formes avec de trés bons états de surfaces. Beaucoup de matières complémentaires et composites peuvent être ajoutées suivant les propriètés mécaniques requises des pièces à produire

Produits finis: balises – barres – bouées – escaliers – flèches – grilles – passerelles – perches – plateformes – rambardes - skis – tiges – tubes.